AGT CEO'su Mehmet Semih Söylemez, Final Kültür Sanat Yayınları tarafından Mart 2012'de ilk baskısı yapılan 'Duygusal Sermaye' isimli kitabında, üretim alanlarının toplumsal yapılanmalardan ayrı düşünülemeyeceğini söylüyor ve ekliyor: "Bu bakımdan, 'ütüpya' kavramının hayat bulacağı alanlardan biri de şüphesiz üretim alanlarıdır". Söylemez'e göre bunun nedeni de hiçbir üretim alanının kendiliğinden oluşmaması; belli ihtiyaçlar doğrultusunda tasarlanıp, belli amaçlara yönelik yapılandırılmaları. Söylemez, bu çerçevede, hedefi olan her yapılanmanın, her kurumun, kendi alanında 'ideal olan'ın da tanımını yapacağını kaydediyor.

"AGT olarak küçük bir atölyeden yola çıkıp gerçek bir fabrika olma yolunda yürürken taşıdığımız hedefler; sektörümüzde öncü olmak, teknolojik açıdan yüksek bir düzeyi yakalamak ve ürünlerimizin kalitesini dünya standartlarına yükseltmekti. Ve bir de ütopyamız vardı: Antalya'da çalışanların yüzünün güleceği, üretmekten haz alan ve ürettiği nesneye dokunduğunda heyecan duyan insanların 'ben de orada olmak istiyorum' diyeceği bir üretim topluluğu kurmak". Ancak Söylemez, çevresi ile organik bağı olan, onu geliştiren üretim alanlarının özerk kalmalarının önemini de vurgulamadan geçmiyor:

Ancak Söylemez, çevresi ile organik bağı olan, onu geliştiren üretim alanlarının özerk kalmalarının önemini de vurgulamadan geçmiyor:

"Üretim mantığı olarak fabrikanın kendine özgü bir üretim mantığı, davranış özelliği, dili, kültürü ve atmosferi olmalıdır ki, kendi çevresiyle etkileşiminde 'özerk' davranabilme gücünü elinde tutabilsin. Bu özerklik, fabrikanın sosyal, siyasal ve ekonomik nitelikteki tüm aktör ve kurumlar ile sağlıklı ilişkiler geliştirebilmesinin temel koşuludur... Bir kurumun özerk olma ve özerk düşünebilme yetisi, o kurumun 'inşa edebilme özelliği'ni de belirleyen temel göstergedir".

Ekonomisinin ana yapı taşını turizmin oluşturduğu bir bölgede 1984 yılında endüstriyel üretime soyunup, bir dünya markasına dönüşen AGT'nin başarı hikayesini, Mehmet Semih Söylemez'in ifade ettiği biçimiyle 'ütopya'nın hayat bulduğu alanlardan biri olarak okumak mümkün. Üretimini, Antalya Organize Sanayi Bölgesi'nde kurulu olan 350 bin metrekarelik tesislerinde gerçekleştiren AGT'nin 'ütopya'sını inşa ettiği bu tesisleri AGT Üretim Direktörü Nihat Dağdemir ile birlikte gezdik. Nihat DağdemirBir turizm kentinde endüstriyel üretim yapmak

Nihat DağdemirBir turizm kentinde endüstriyel üretim yapmak

Sanayi, Antalya denilince ilk akla gelen başlıklardan biri değil. Bunu nasıl değerlendiriyorsunuz?

Bölgenin, turistik anlamda çok büyük bir avantajı var ve bunu kullanmalı da. Bu kadar güzel bir yerleşim bölgesini sanayileştirip, boğmanın çok da anlamı yok. Ama sanayileşmenin de getirdiği büyük kazançlar var. Turizmin kötü anlarında buradaki insanlara çalışma imkânları sağlayacak düzeyde bir sanayiye mutlaka ihtiyaç var. Kentin atmosferik şartlarının sunduğu avantajları da unutmamalı. Yılın birçok ayı güneşli, ısınma problemi çok da olmayan, nemim üretim için de işe yaradığı bir bölge; en azından bizim sektör için böyle. ÜRETİM

Mobilya sektörü için yarı mamül üretiyorsunuz. Üretim aşamalarını kısaca özetleyebilir misiniz?

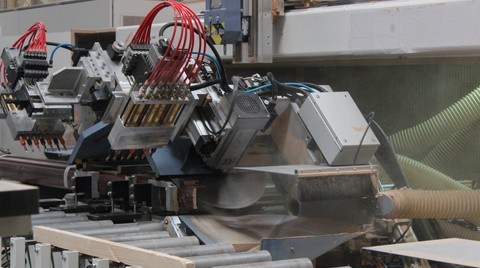

Standart ebattaki MDF plakaları, ürün gruplarının ebatlarına göre bölünüyor. Eğer profilse, frezede işlenip profil şekli veriliyor. Daha sonra tutkalla kaplama malzemesiyle birleştirilip üzerine lamine ediliyor. Yani etrafı, İngilizce’de ‘wrapping’ denilen teknolojiyle bir malzemeyle sarılmış oluyor. Sonra da paketlenip müşteriye sunuluyor. Panellerse, boyutlandırıldıktan sonra direkt laminasyon işlemine tutuluyor. Onda freze işlemi yok; düz panel olduğu için üzerine lamine edilip geçiliyor.  Kapı üretim süreçleri bu anlattıklarınızdan farklılaşıyor mu?

Kapı üretim süreçleri bu anlattıklarınızdan farklılaşıyor mu?

Kapı, üretimimiz içinde en karmaşık sürece sahip olan grup; çünkü iki farklı üretim şeklimiz var. Müşteri, standart komponent olarak ürettiğimiz kapı pervazını, kasasını, kanadını; kendisi ebatlayıp, menteşe ve kapı kilit yerlerini açarak uygulamasını yapıyor. Ya da benden hazır ürün de isteyebiliyor. Projesindeki ebatlarını bana sipariş olarak geçip, ben ona o siparişlerde o kapı deliklerini, menteşe yerlerini açıp, onun projesine uygun, onun hangi katında, hangi daire olduğunu numarasına kadar üzerine yazarak gönderebiliyorum.  Üç farklı tesiste üretim yapıyorsunuz. Üretim, hangi aşamada birbirinden ayrışıyor? Ne gibi ortak özellikler taşıyor?

Üç farklı tesiste üretim yapıyorsunuz. Üretim, hangi aşamada birbirinden ayrışıyor? Ne gibi ortak özellikler taşıyor?

Hepsinde aynı hammaddeyi kullanıyoruz, ama makine teknikleri farklılaşıyor. Profiller, daha çok kapak yapmak için veya taç ışıklandırma bandı, süpürgelik olarak kullanılabiliyor. Boy kapaklarıyla ise dolapların ön kapakları oluşturulabiliyor. Kapak aslında profilden de yapılabiliyor, ama işçilik olarak daha fazla zaman gerektirebiliyor. Boy kapak, neredeyse hazır bir ürün; direkt ebatlanıp, kesilip, sonrasında kapak olarak menteşelerine takılabiliyor. Panel ise bunlardan daha sade, işçilik olarak çok daha az zaman alabiliyor.  Üretim aşamasında ne gibi sıkıntılarla karşılaşıyorsunuz?

Üretim aşamasında ne gibi sıkıntılarla karşılaşıyorsunuz?

Üretim aşamasında karşılaşılan en büyük sıkıntılardan biri, tasarımın üretime dönüştürülmesinde gerekli altyapıyı sağlamak. Çünkü bıçak, tutkal çalışmalarını yapmak, üretim aşamalarını belirlemek lazım. Kesim makinelerini çok iyi tanımak gerek, ki orada ya da daha sonra birleştirilme sırasında bir sıkıntı yaşanmasın. Bunlar tamamlanıp, bir proje olarak sunulur bizde ilk önce; ilgili tüm altyapı oluşturulur. Bıçak çalışmaları yapılır, sonra test üretimleri başlar. Olası renkler belirlenir; renklerle ilgili bir sıkıntı olup olmadığına bakılır. Daha sonrasında da üretim aşamasına geçilir. Eğer bunların hepsinde olumlu sonuçlar alınırsa, ilk test yapılıp uygunluğu sağlanıyorsa, onay alıyorsa, üretime geçilir.MAKİNE PARKURU; KAPASİTE; YENİ YATIRIM

Üretim kapasiteniz nedir? Nasıl bir makine parkuru oluşturuldu bu üretim için? Bu anlamda yeni bir proje var mı?

Her bölümün üretim kapasiteleri farklı; boy kapakta haftalık 50.000 m2, profil tarafında haftalık 2 milyon metre, yine panel tarafında haftalık yaklaşık 100.000 adet panel üretim kapasitemiz var. Makine altyapımız sürekli değişiyor. Makine altyapısı için her yıl mutlaka en az 2 milyon Avro yatırım yapılıyor. En büyük hedefimiz, kendi MDF üretimi alanımıza sahip olmak. Bu, en az 2 yıllık ve minimum 100 milyon Avroluk bir proje.

Teknolojinin gelişme eğilimini dikkate alırsak, nereden nereye gelindi?

Teknolojinin gelişme eğilimini dikkate alırsak, nereden nereye gelindi?

Şu an bizim bir haftada yaptığımız iş, geçmişte AGT’nin bir yıllık üretimine denk düşüyordu herhalde. Makinelerimiz hızlandı, kaplama teknolojileri ve tutkallar değişti. Şimdi tüm tutkallarımız poliüretan temelli; uygulamadan sonra hemen donan tutkallar.  OTOMASYON

OTOMASYON

Otomasyonun üretim süreçlerindeki önemi gittikçe daha da çok öne çıkıyor. AGT’nin üretim süreçlerindeki payı nedir?

AGT’de 2009 yılını otomasyon yılı olarak ilan etmiştim. Bu doğrultuda çok büyük bir proje başlattık. Arayışlarımız sonucu, farklı alanlar için Almanya’dan, İtalya’dan ve Türkiye’den farklı firmalarla çalışma yoluna gittik. Ama hepsinin yazılım ihtiyaçlarını kendimiz karşılayabilmek için kendi ekibimizi kurduk. Bir makinenin hareket etmesini, tutup bırakmasını sağlayan tüm programları kendi ekibimiz yazdı. O yönden çok şanslıyız; çünkü aksi taktirde esnekliğimizi kaybediyorduk.  En büyük handikaplardan biri de olası bir sorunda dışa bağımlı olmak herhalde…

En büyük handikaplardan biri de olası bir sorunda dışa bağımlı olmak herhalde…

Bütün firmaları en çok korkutan da bu. Çünkü küçük bir arıza, o hattın durması anlamına geliyor. En büyük korku da, “durursa nasıl çalıştıracağım?”. Bu nedenle kendi ekibimizi oluşturduk. Yazılımcılarım da burada, bakımcılarım da; en ufak bir sorunda müdahale ediyorlar. Gelecekte daha önemli projelerimiz de olacak; örneğin elle yapılan bütün paketleme işlerinde otomasyona geçeceğiz.  Ne zaman hayata geçirmeyi düşünüyorsunuz bu projeyi?

Ne zaman hayata geçirmeyi düşünüyorsunuz bu projeyi?

İnşallah bu yıl; şu an yazılımı hazırlanıyor. Prototip çalışmalar var. Robot teknolojilerini özellikle çok istedim. Kapı bölümünde kullanmak üzere yeni bir robot aldık; hat değiştirirken insan yerine robot kullanacağız. Şimdi paketleme için yeni robotlar düşünüyorum. ÇALIŞAN PROFİLİ

Bu çapta bir üretim için kaç kişi çalışıyor?

AGT bünyesinde toplamda 700 çalışanımız var. Bunun bir kısmı İstanbul’da; çünkü İstanbul’da iki lokasyonda hem depomuz, hem de fabrikamız var. Samandıra’da, hem depo, hem de ufak çaplı bir üretim yaptığımız, showroom’u olan 10 bin m2lik bir tesisimiz var. Orada daha çok müşteri talebine göre ebatlama gibi basit işler yapılıyor. 700 çalışanın yaklaşık 650’si burada, Antalya’da. Onların da 150’si beyaz yaka, gerisi mavi yakadır.  HAMMADDE

HAMMADDE

Kullanılan malzemelerin ne kadarı yerli, ne kadarı yurtdışından geliyor?

Çalışmak istediğimiz çok firma oldu; ama her seferinde kalite konusunda takıldık. Ambalaj ürünlerinin dışında, toplamda kullandığımız malzemelerin belki yüzde 20’lik kısmı yerli.  TASARIM

TASARIM

Yarı mamül üretiminde tasarım ne kadar önemli? Son kullanıcıya ulaşan tasarımla uyumluluğu nasıl sağlanıyor?

Ar-ge bölümümüzde tasarımcı, mimar arkadaşlarımız var. Onlar, dünya genelinde pazarın yönelimlerini de göz önünde bulunduruyorlar. Örneğin, parlak ürünlerin çok satılması ya da mat ürünlerin tekrar ortaya çıkması durumu var; eğer bunları takip edemezseniz, stoklarınızı, hammaddenizi ona göre yönlendiremezsiniz. Sonuçta elimizdeki her şeyi biz üretmiyoruz; dışarıdan yanlış ürün almanın hiçbir anlamı yok. Biz tasarımlarımızla, kendi pazarımızda yönlendirici faktör olmayı hedefliyoruz. Ama 60 ülkeye ihracat yapıyorsanız, her ülkenin de kendine göre şartları oluyor. Arap ülkelerinin renklere bakışıyla Rusya’nınki farklı. Profil, kapak, her tarafta aynı şekilde gitmiyor; panel farklı satılıyor. Dolayısıyla pazarlamacı arkadaşlarımız, aynı zamanda oranın genel beğenisini de takip ediyorlar. 15 günde bir yaptığımız genel toplantılarımızda, pazarlamacı arkadaşlarla özellikle bu eğilimleri; yöneliminin nasıl olacağını az çok öngörmeye çalışıyoruz.  Üretim adedi, hangi tasarımlara ağırlık verileceği biraz da o toplantılarda şekilleniyor herhalde?

Üretim adedi, hangi tasarımlara ağırlık verileceği biraz da o toplantılarda şekilleniyor herhalde?

Aynen… Çünkü tedarik sürecinde de malzeme hemen gelmiyor. Yurtdışından tedarik ettiğimiz malzemelerin gelmesi, kimi zaman 2 ayı bulabiliyor.

Ürünlerde kullandığınız malzemeler ihracat yaptığınız ülkelere göre farklılaşıyor mu?

Tabii… Örneğin kullandığımız tutkalların hiçbiri standart değil; mutlaka bir yerini modifiye etmişizdir. Çünkü örneğin Arap ülkelerine gidiyorsa, konteynere koyduğumuz zaman 90 dereceyi ön görmemiz lazım. Mutlaka testlerden geçemeyen ürünleri değiştirip, geçebilir hale getirmişizdir. AR-GE

İnovasyon ve ar-ge sizin için ne kadar önemli; bunun için ne kadar pay ayırıyorsunuz?

Aslında ar-ge, Türkiye’nin en büyük ihtiyaçlarından biri. Ama, ‘arakla getir’ diye tabiri bile değiştirmişler; o kadar saçma bir düzen ki… Hem pazarın gelişimine ön ayak olmuyorsun; hem de bir başkasının ayaklarına dolaşmaya çalışıyorsun. Eğer sektörde liderliğe oynamak istiyorsan, pazar payını büyütmenin yolu ar-ge’den geçiyor. AGT, mutlaka kendi ar-ge çalışmalarını yapıyor; bu, üretim teknolojisine yönelik örneğin bıçak çalışması olabiliyor, ya da ürün geliştirme olabiliyor.  SÜRDÜRÜLEBİLİRLİK; ATIK; GERİ DÖNÜŞÜM

SÜRDÜRÜLEBİLİRLİK; ATIK; GERİ DÖNÜŞÜM

Sürdürülebilirlik artık, hammadde tedariğinden üretim süreçlerine ve ortaya çıkan nihai ürünün yaşam döngüsüne kadar geniş bir döngüye işaret ediyor. Bu konuda ne gibi çalışmalar yapıyor AGT?

Türkiye, bu konuda öncesine göre büyük bir gelişim gösterdi. Devlet, sattığım paketin bile karşılığını istiyor; çünkü onun bir yerde bir şekilde çöpe dönüşeceğini biliyor. Benden, o çöpü dönüştürmek için gereken desteği sağlamamı istiyor. Biz, çevreyle ilgili tüm anlaşmalarımızı yaptık; geri dönüşüm için gerekli adımları attık. Örneğin kendi talaşımızdan enerji üretimi için yeni bir proje başlattık; buradaki firmalarla yakma odaları kurduk. Talaşı onlara vererek, oradan enerji elde edebiliyoruz. MDF’lerde özellikle E1, E1/2 ürünlerimizi tercih ettik, son kullanımda bir sıkıntı çıkarmasın diye. Ayrıca çıkan talaşla plastiği karıştırıp çok güzel bir ürün olan Kompozit ‘yer döşemesi’ni ürettik. Üç yıldır da piyasada.

Verdiğimiz fireyi minimalize etmek için optimizasyon planlamasını genel planlama içine oturtturduk. Tedarikçiye gittik, bu doğrultuda malzemeler ürettirdik; tedarik biçimimizi yeniden planladık. Çünkü planlamanın bölemediği bir levha veya folyoda, istediğin kadar düzenli çalış, mutlaka bir pay bırakmak zorundasın. Ama amacına uygun bir üretim yapılmış bir levha veya folyo gelirse, daha az pay bırakıyorsun. Aldığımız önlemlerle, çok başarılı olduk; toplamda yüzde 60’ları geçen tasarruf sağladık. İŞ GÜVENLİĞİ

İŞ GÜVENLİĞİ

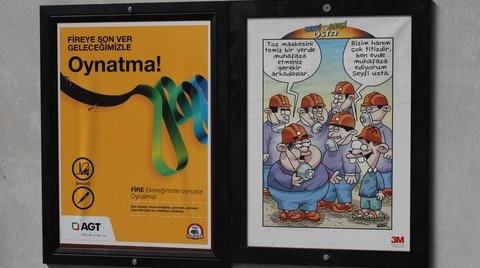

İş güvenliği ülkemizin en önemli sorunlarından biri ve siz, öyle görünüyor ki bu konuda oldukça hassassınız…

Biz, bu konuda kendi filmimizi bile çektik; ‘tehlikeli çalışma’yla ilgili bir ekip kurduk. Biraz da komik bir film oldu. İş güvenliği gerçekten çok önemli. Çalışan bir arkadaşımın başına bir şey gelmesindense, üretimin durması daha iyi. Gerekli tedbirleri alabilmek için danışman arkadaşlardan faydalandık; en ufak detayına kadar ele aldık. Bizde ölümcül bir iş kazası olmadı hiç; ama ufak tefek (falçata kesiği gibi) kazalar oluyor. YALIN ÜRETİM

YALIN ÜRETİM

‘Yalın üretim’ diye bir kavram var; siz ne anlıyorsunuz yalın üretimden?

Bizim ‘yalın üretim’imiz, ‘fazlalıklar’ımızı azaltmak için oluşturduğumuz bir proje ekibiyle başladı. Sonrasında ise, Bülent Durmuşoğlu’ndan danışmanlık aldık. Ekiple birlikte çok güzel çalışmalar yaptık; ki hala bir yalın ekibimiz var. Yalın ekibi, olası riskleri, fazlalıkları, göze batan uygulamaları bize gösteriyor. Eskiden iş merkezleri dağınıkken ve her biri kendine ait hammadde veya stokla çalışıyorken; daha yalın bir üretim için hatları birleştirme yoluna gittik. Böylece bir süreklilik sağladık, israfın ve potansiyel çöplerin önüne geçtik.YAPI MARKETLER

AGT kimler için üretim yapıyor?

AGT kendi üretim alanında dünya devi, bayi kanalı ile tüm dünyaya ürün sevk ediyor. Bazı Yapı marketlerde de ürünlerimiz bulunuyor. İç pazarda birçok büyük üreticinin tedarikçisiyiz; Şimdi onlarla yeni bir proje geliştiriyoruz; kenar bantları yapılmış, delikleri delinmiş, hazır ürün vereceğiz. Ayrıca dünya ölçeğinde dev mobilya firmaları için yeni üretim hatları kurduk; ilk ürünümüzü yakın tarihte gönderiyor olacağız.  Markanız olacak mı verdiğiniz ürünlerin üzerinde? Yabancı bir devle çalışmak AGT markasına ne katacak?

Markanız olacak mı verdiğiniz ürünlerin üzerinde? Yabancı bir devle çalışmak AGT markasına ne katacak?

Hayır, firmanın kendi markası olacak. Bir dünya devi ile üretim yapabilmek için pek çok aşamadan geçmek gerekiyor. Uzun yıllar içinde oluşturdukları toplam kalite standartlarına uyum için zorluyor üreticiyi. AGT bu bağlamda kendi kalite standartları ile uyum çok zor olmadı. Kurumsal yazışmalar ve sözleşmeler dahilinde çalışma koşullarınıza kadar her şeyi kontrol ediyorlar. Bu da bakış açınızı farklılaştırıyor; üretimin sadece üretim için olmadığını anlıyorsunuz. Hammadde tedarikindeki malzemenin içeriğine ve üreticisine, depolama koşullarına kadar kontrol ediyor; üretim yaparken makineyle insan ilişkilerini, güvenlik tedbirlerinin tam olup olmadığına, potansiyel bir tehlike yaratıyor mu, sağlığa uygunluğunda burada depoda mı durması gerekir, dışarda mı durması gerekir, bunların hepsinin bir standardı konmuş. Bu veriler ile üretimi planladığınız zaman, çalışanına ve çevreye saygılı uyum içinde bir üretimin hiç de zor olmadığını görüyorsunuz.