1983 yılında kurulan bir aile şirketi olan Alpsan Alüminyum, Avrupa'nın en büyük alüminyum tedarikçisi olmaya hazırlanıyor. 2010 yılında 41,5 milyon TL ciro yapan Alpsan Alüminyum, 1990’ların ortasında gerçekleştirdiği atılımla yılda 200 bin tonluk üretim yapan bir firma haline geldi. 2000'li yıllardaki krizden büyümeyle çıkarak ihracata odaklanan firma, 2004 yılında aldığı ISO belgesiyle üretim kalitesini ortaya koydu. 430 bin tonluk alüminyum pazarının önemli oyunculardan olan firmanın Romanya ile başlayan ihracat çalışmaları, Avrupa’nın birçok ülkesine yayıldı ve özellikle Almanya’da hız kazandı. Hilton Garden Inn Sütlüce’de uygulanan Starkbau sistemiyle inşaat sektöründeki iddiasını ortaya koyan firmanın ikinci kuşak yöneticilerinden Pazarlamadan Sorumlu Genel Müdür Yardımcısı Tolga Abbasoğlu www.yapi.com.tr'nin sorularını yanıtladı.

2011’in kısa bir değerlendirmesini yapabilir misiniz? 2012 nasıl başladı sizin için?

2011’de olumsuz etkilendiğimiz bir durumla karşılaşmadık. Geçen aylarda yurtdışına yaptığımız bir ziyarette, oradaki müşterilerimiz kendi ekonomileriyle ilgili beklentilerini, “Gazetelerde televizyonlarda olumsuz bir hava esiyor, ama henüz biz bunun etkisini çok fazla hissetmiyoruz, işlerimiz doğal gidiyor. Yolumuza bakacağız, proje almaya devam ediyoruz” şeklinde özetlediler. Onların bu olumlu yaklaşımı kayda değer. Biz de 2012’ye biraz daha olumlu bakıyoruz. 2011’de gerçekleştirdiğimiz yatırımların geri dönüşü 2012’ye sarkacaktır. Şu ana kadar yaptığımız sözleşmelere, müşterilerimizin almayı düşündükleri rakamlara baktığımız zaman, 2012 içersinde üretim ve satış konusunda bir sıkıntı yaşamayacağımızı öngörüyoruz.

Farklı sektörlere yönelik geniş bir ürün yelpazeniz var. Nasıl böyle bir karma oluşturdunuz?

Farklı sektörlere yönelik geniş bir ürün yelpazeniz var. Nasıl böyle bir karma oluşturdunuz?

Evet, yirmi değişik sektöre hitap ediyoruz. 1999 öncesi ürün gamımızda sadece inşaat ürünleri bulunuyordu; fakat ekonomik krizin inşaat sektörüne etkileri bizi çok büyük ölçüde etkiledi. Dolayısıyla 2000 yılından sonra hem ihracatı artırmaya karar verdik; hem de sektörleri dağıttık. Şu an ağırlıklı olarak Almanya’nın güneş enerjisi pazarına hitap ediyoruz; güneş panellerinde kullanılan profilleri üretiyoruz. Onun arkasından inşaat profilleri geliyor. İnşaat grubu, pencere profillerinden giydirme cephe profillerine kadar geniş bir uygulama alanı anlamına geliyor. Zeminde kullanılan profilleri de satış açısından inşaat grubuna dahil edebiliriz. Bunun dışında aslında pastada çok büyük bir payı olmayan, ancak hepsini topladığınız zaman yarısını oluşturan reklam profilleri, özel amaçlı profiller gibi ürün çeşitlerimiz de var. Sonuçta biz bir ekstrüzyon firmasıyız ve müşterinin talep ettiği profilin nerede kullanıldığından ziyade beklentilerin ne olduğunun tespit edilmesi önemli. Bu yüzden geniş bir ürün gamımız var; yaklaşık beş bin çeşit profil üretebiliyoruz. Yumurtaları ayrı sepete koyduğumuz için de, krizlerden daha az etkileniyoruz.

Böylesine geniş bir portföyü idare etmek zor değil mi, sıkıntıları nasıl aşıyorsunuz?

Böylesine geniş bir portföyü idare etmek zor değil mi, sıkıntıları nasıl aşıyorsunuz?

Normal şartlar altında çok zor; ama sistemli çalıştığımız için bir zorlukla karşılaşmıyoruz. Doğru sistemle çalıştığınız zaman, beş yüz profil olması ile beş bin profil olması arasında fark yok. Alpsan geçtiğimiz yıllarda, kendi yapılanmasında büyük değişikliklere gitti. 2003 yılında, yaklaşık 9-10 aylık ciddi bir çalışmanın sonucunda İSO belgesini alarak, kurumsallaşma yönünde çok büyük bir adım atmıştık. Çok iyi bir sistem oluşturduk; müşterimiz, bizden 3 sene önce aldığı profilin içersindeki alüminyum hammadde oranlarını, hangi vardiyada kim tarafından basıldığını, kalite kontrolün kimin tarafından yapıldığını bile öğrenebilir. Ama ondan daha büyük bir adımı, 2011 içerisinde attık ve bir yönetim danışmanlığı şirketiyle çalışmaya karar verdik. Firmamız son beş yılda, her yıl ortalama yüzde 30 civarında bir büyüme gerçekleştiriyor. Nasıl ki teknolojik gelişmeleri takip edip iyileştirip düzeltiyorsanız, aynı şekilde firmanın yapısını da bu şekilde güncellemeniz gerekli. Büyüme ve gelişme tek yönlü olmaz. Bir yönetim danışmanlığı şirketiyle çalışarak, büyümemizin sadece cirosal veya üretim anlamında değil, aynı zamanda yönetsel alanda da gelişmesini sağladık. Bu bağlamda, yaklaşık 26 yıldır kullandığımız logomuzda da değişikliğe gittik.

Tamamen sipariş üzerine mi çalışıyorsunuz?

Sipariş üzerine çalışıyoruz, çünkü bu kadar çok kalıp olunca (beş bin kalıp) hangi müşteriden nasıl bir talep gelecek bilemiyorsunuz. Sadece yaz aylarında çok fazla giden ürünler oluyor; örneğin küpeşte olarak tabir ettiğimiz korkuluk profilleri. En çok giden boru profili ve tek çeşit olduğu için, yaza hazırlık olsun diye biraz stokluyoruz.

İhracat profilinizi nasıl oluşturdunuz? Avrupa, sıkıntılı günler geçiriyor; bu anlamda ne gibi önlemler alıyorsunuz?

İhracatımızın neredeyse yüzde 85’ini Avrupa’ya, Avrupa’da da yüzde 80’ini Almanya’ya gerçekleştiriyoruz. 2009 krizini hasarsız, küçülmeden atlatabilen fabrikalardan biriyiz ve bunu da Avrupa’ya, Almanya’ya yaptığımız ihracata borçluyuz. O dönem, satışlarımızı ciddi oranda arttırdığımız yıllar oldu. Ama elbette yumurtaları farklı sepetlere koymak için yeni pazarlar bulma düşüncemiz de var; 2012’de Afrika pazarına açılma düşüncemiz de bunun bir göstergesi. Şu anda Cezayir’de bir satış gerçekleştiriyoruz. Onun dışında Kongo’ya ihracatımız var. Güney Afrika’da bir fuara ziyaretçi olarak katılmıştık; o dönem çok cazip gelmemişti, ama şimdi tekrar masaya yatırdık. Uluslararası rekabette öne çıkmak için neler yapmak gerekiyor? Bu anlamda Türkiye alüminyum sektörünü nasıl değerlendiriyorsunuz?

Avrupa’daki firmalarla yarışmak için katma değeri yüksek, işçilik gerektiren ürünlere yönelmek gerek. Almanya’da kişi başına alüminyum kullanım oranı 30 kg’nun üzerindedir; fakat 15 civarı alüminyum fabrikası var. Türkiye’deki kullanım oranları ise bunun üç’te biri. Ama Türkiye’de 120’den fazla alüminyum ekstrüzyon firması var. Bu durum, inanılamaz derecede büyük bir rekabeti de beraberinde getiriyor. Ayda binlerce ton üretim yapan bu büyük firmalarla rekabet edebilmek için, biraz daha özellikli malzemeler yapmak gerekiyor. Profili pres olarak satarsanız bir şansınızın olması zor; çünkü çok daha büyük makineleri var, çok daha fazla üretim gerçekleştirebiliyorlar, otomasyona geçtikleri için işçi giderlerinden de etkilenmiyorlar. Ayrıca artık Avrupa, ham üretim yapmak yerine, bir sistem oluşturup onu başkalarına ürettirmeyi daha cazip buluyor.

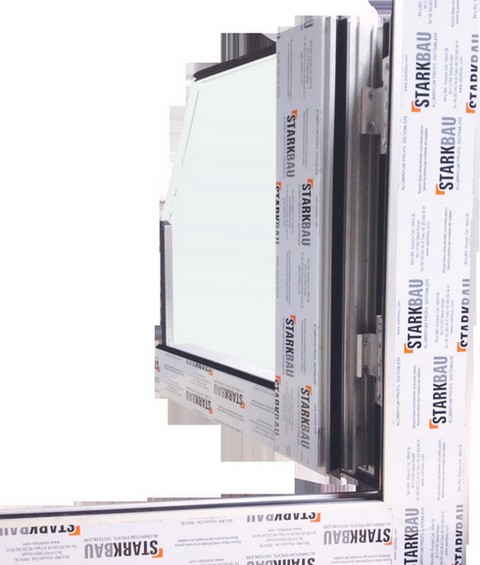

Foto: Hilton Garden Inn Sütlüce’de Starkbau tercih edildi

Kendi markanızı yaratmaya yönelmeniz ve Starkbau’nun ortaya çıkışı da bu ihtiyaçla şekillendi sanırım?

Evet, çünkü Avrupa’da bu konuda en iyi olan firmalar sistem üretirler; alüminyum ekstrüzyon fabrikaları yoktur. Bizim iddialı bir sistem çıkartma sebebimiz de buydu. Sadece Türkiye için düşünmedik; Almanya gibi bir ülkede sistem satmak gerçekten çok zor, ama çevre ülkelerinde, Polonya’da, komşularımız Yunanistan, Bulgaristan gibi ülkelerde çok rahatlıkla satılabilecek güzel bir sistem geliştirdik. Geliştirmeye de devam ediyoruz; bununla alakalı cam balkon sistemleri oluşturduk, ışıklık sistemleri dediğimiz tavandan aydınlatmalı sistemler oluşturuyoruz. Esasında bu yöne biraz ağırlık verdik. Biraz zahmetli bir iş, geri dönüşü çok uzun zaman alıyor. Çünkü iyi bir sistem yaptığınız zaman, yüz binlerce lira para harcamamız gerekiyor. Zaten kalıbın bir tanesi 1000 -1500 TL’ye geliyor; her şeyi çalışan bir sistem oluşturmak istiyorsanız da mutlaka 150 - 200 kalıp yapmanız gerekiyor. Patente başvurmak için çizimlerini yaptırıyorsunuz. Çok ciddi rakamlarda bir maliyeti var; geri dönüşü de uzun zaman alınca, kimse yeni ürüne yönelmek istemiyor. Ama biz bu konuda bir adım attık, bu konuda ilerlemeye devam edeceğiz. Zaten sistemi oluşturmak kadar, gelişimini sürdürmek de önemli. Kendini yenileyebilen bir sistem olmalı. IFT Rosenheim’dan kalite belgesi alan Starkbau, Hilton Garden Inn Sütlüce’de uygulandı ve çok güzel bir geri dönüş aldık. Avrupa’nın belli başlı standartları var; Starkbau, özellikle rüzgar ve su yalıtımı konusunda üst seviyelerde performans gösterdi. Çok yeni bir sistem olmasına rağmen, ciddi talep görmeye başladı. Konya’da bir alışveriş merkezi projesinde de Starkbau kullanılıyor.